日産テールライトの品質管理は、他の自動車部品と同様、性能と耐久性を確保するために包括的かつ厳格に行われています。メーカーが通常実施する一般的な品質管理手段をいくつか示します。

設計とエンジニアリング:最初の設計とエンジニアリングの段階では、特定の性能と耐久性の要件を満たすテールライトを開発するための徹底的な研究、テスト、分析が含まれます。これには、照明機能、視認性、耐候性、耐衝撃性などの要素が含まれます。

原材料の選択:テールライトの性能と耐久性を確保するには、高品質の材料が不可欠です。メーカーは、レンズ用の耐衝撃性プラスチック、ハウジング用の耐食性金属、信頼性の高い電気部品など、指定された基準を満たす材料を慎重に選択します。

テストと検証: 製造プロセス全体を通じて、テールライトはさまざまなテストと検証手順を経て、性能と耐久性の基準を満たしていることを確認します。これらのテストには、照明出力を評価する測光テスト、極端な気象条件への耐性をチェックする温度テスト、車両の動作をシミュレートする振動テスト、衝突時の耐久性を評価する衝撃テストなどが含まれます。

製造プロセス: メーカーはテールライトの製造中に厳格な品質管理プロトコルを実施します。これには、標準化された製造プロセス、自動化された品質チェック、および欠陥や逸脱を特定して修正するためのさまざまな段階での検査が含まれます。

サプライヤー監査: 一貫した品質を維持するために、メーカーはサプライヤーの施設とプロセスの監査を実施します。これは、テールライトの製造に供給されるコンポーネントと材料が必要な基準を確実に満たすようにするのに役立ちます。

統計的プロセス制御 (SPC): SPC 技術は、テールライトの品質を監視および制御するために製造中によく使用されます。これには、生産プロセス中に収集された統計データを分析して傾向を特定し、仕様からの逸脱を検出し、品質基準を維持するために必要な調整を行うことが含まれます。

規制への準拠: テールライトは、政府機関や業界標準化団体によって定められた規制など、関連する安全性および性能規制に準拠する必要があります。製造業者は、これらの規制への準拠を保証するためにテストおよび検証手順を実行します。

フィールドパフォーマンスのモニタリング: テールライトが車両に取り付けられた後、メーカーは多くの場合、フィールドパフォーマンスをモニタリングし、データを収集して長期耐久性を評価します。このフィードバックは、潜在的な問題を特定するのに役立ち、将来の改善のための洞察を提供します。

メーカーは、変化する顧客の期待、規制要件、技術の進歩に対応するために、品質管理措置を継続的に改良および改善しています。これらの対策は、日産のテールライトが他の自動車部品と同様に、最高の性能と耐久性の基準を満たすように設計、製造、テストされることを保証するのに役立ちます。

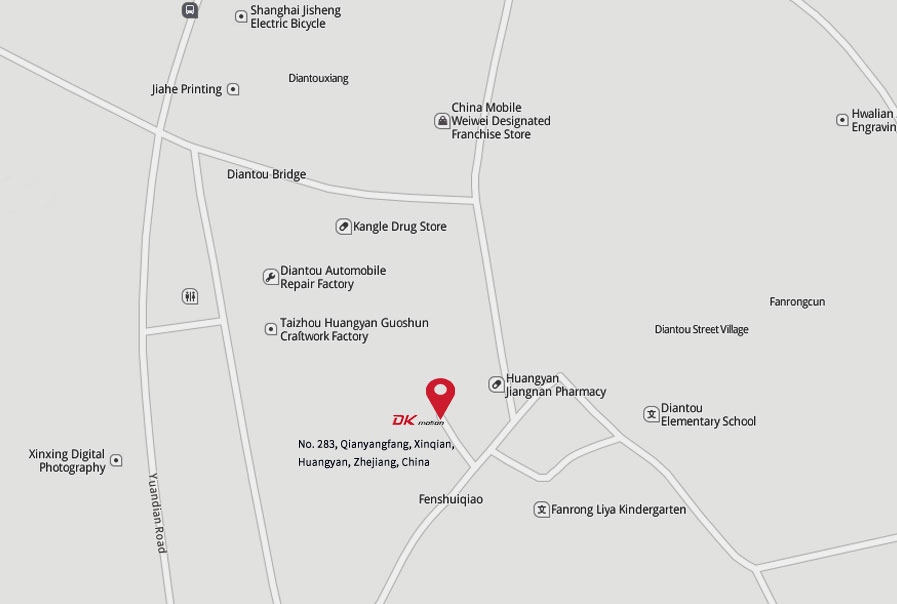

dkcarlamp.com

英语

英语 日语

日语 俄语

俄语